Bewerkingstydkeuse van kraanflensvliegtuig

Bewerkingstydkeuse van kraanflensvliegtuig

|

In die installasieproses van 'n groot kraan, verander die vlakheid van die kraanflens. Die konvensionele praktyk is om die kraanflensvlak te masjien na die montering en sweis van die kraanbasis, om te verseker dat die vlakheid van die kraanflens aan die vereistes van die ontwerptekening voldoen. Hierdie vraestel beskryf die toetsmetode en proses van die bewerking van kraanflensvlakke voordat die kraanbasis gemonteer en gesweis word. Die toetsresultate toon dat die vlakheid van die kraanflens onder die voorwaardes van die hefskema en sweistegnologie met effektiewe deformasiebeheer baie min verander na die montering en sweis van die kraanbasis, wat aan die vereistes van die ontwerptekening kan voldoen. Dit bespaar tyd vir die daaropvolgende installering van die draaiplatform, verkort die installasiesiklus van die hyskraan en vermy die veiligheidsrisiko's deur hoë werk, wat die werf goeie ekonomiese voordele inhou. |

In die algehele ontwerp van multifunksionele skepe en verskillende platforms, het dit normaal geword om groot hyskrane toe te rus. Oor die algemeen bestaan 'n groot hyskraan uit 'n kraanbasis, 'n kraanflens (met sy eie silinder), 'n draaiplatform, 'n driepoot en 'n spuitbalk. Onder hulle het die kraanbasis die vorm van 'n ronde lug wat deur die werf gemaak word, en die res word gekoop. Die vlakheid van die flens is 'n baie belangrike tegniese indeks

Dit beïnvloed die bindingsgraad en die vooraf-aanspanningstoestand tussen die twee verbindingsflensvlakke direk. Dit is nie so erg om die vlakheid van die kraanflens te beheer nie, wat die fokus is van die kraaninstallasieproses. Die konvensionele metode is om eers die kraanbasis en hyskraanflens in komponente onder die skip te monteer en te sweis (hierna die kraanbasis te noem), dan die kraanbasis aan die kraan te monteer en te las, en laastens die kraanflensvlak te masjien. . Aangesien die bewerking van die kraanflensvliegtuig op die skip op groot hoogte is, is daar 'n veiligheidsrisiko en is die bewerkingstyd lank, wat die installering van die kraan beïnvloed. Om hierdie rede het ons die toetsverifikasie geslaag en die kraanbasisonderdele gekies wat onder die skip gemonteer en gelas moet word, en dan is die kraanflens plat.

Die haalbaarheid van die bewerking van die oppervlak.

2 Toetsmetode

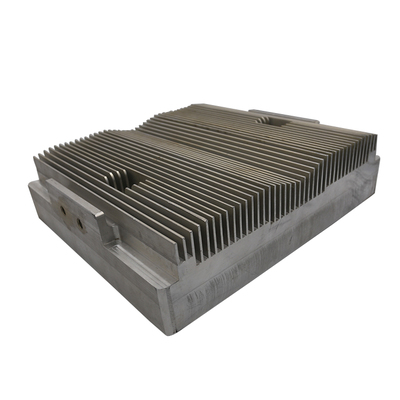

Hierdie toets is uitgevoer tydens die installering van 'n 350 t hefkraan op 'n sekere tipe platform. Die afmetings van die kraanflens is: die flens het 'n silinder buitediameter van 7 590 mm, 'n teoretiese dikte van 110 mm, 'n buitedeursnee van 7 910 mm, 'n binnediameter van 7 470 mm, 'n sirkeldiameter van die middel van die verbindingsboutgat 7 760 mm, en 'n verbindingsbout van 150 *M60 mm eenvormig versprei. Die ontwerptekening benodig 1.5 mm vir die vlakheid van die kraanflens, soos getoon in figuur 1.Ons meet die vlakheid van die kraanflens op die volgende vyf nodes:

- (1) Nadat die kraanflens aangekom het;

- (2) nadat die montering van die kraanbasis gemonteer is;

- (3) nadat die las van die kraanbasisonderdele voltooi is;

- (4) Na die montering van die kraanbasis is die gondels voltooi;

- (5) Nadat die kraanbasiskomponente op die skip gesweis is, is dit klaar.

Ontleed die vlakheidswaarde en verander die neiging van elke knoop om te bepaal of dit moontlik is om die kraanflensvlak te bewerk nadat die kraanbasis saamgestel is.

3 Toetsresultate en analise

3.1 Nadat die kraanflens aangekom het

Die spesiale vergadering het besluit dat die vlakheid van die kraanflens nie groter as 1.5 mm mag wees as die vervaardiger lewer nie; gegewe die vervorming van die oordrag en hysing, behou die flensdikte 6 ~ 10 mm vir sekondêre verwerking.

Voordat die kraanflens kom, moet die verstelbare gereedskapsteun op die geselekteerde plek geplaas word. Daar is 'n totaal van 8 gereedskapstutte wat in gelyke dele gerangskik is volgens die omtrek van die onderste opening van die kraanflenssilinder; en die vlakheid van die steun word gemeet met 'n totale stasie, en die vlakheid van die steun word binne 2 mm beheer deur die steunhoogte aan te pas; die kraanflens Na die aankoms van die goedere word die kraanflens deur die skeepswerf -hyskraan op die steunpunt geplaas. Op hierdie tydstip is die vlakheid wat gemeet word deur die laser -nivelleringsinstrument 3.99 mm. Alhoewel die vervaardiger die vlakheid van die kraanflens tot 1.5 mm verwerk, is die vlak afwyking van die flens relatief groot as gevolg van meervoudige opheffing en oordrag. Groot toename.

3.2 Nadat die montering van die kraanbasis gemonteer is

Verstelbare gereedskapsteun word op die geselekteerde monteerplek aangebring. Daar is 12 gereedskapsteun, wat in gelyke dele gerangskik is volgens die omtrek van die onderkant van die kraanbasis; die vlakheid van die steun word gemeet met 'n totale stasie, en die vlakheid van die steun word binne 2 mm beheer deur die steunhoogte aan te pas; die kraanbasis kom uit die sandkamer van die werf Nadat u uitgekom het, let op die rigting van die vragmotor om te verseker dat die plasingsrigting van die kraanbasis ooreenstem met die rigting na laai; lig die kraanbasis aan die gereedskapsteun en hang die kraanflens aan die kraanbasis nadat u 8 uur lank gestaan het. . Op hierdie tydstip is die vlakheid wat gemeet word met die laservlakmeter 3.38 mm. Op hierdie tydstip word die vlakheidsafwyking van die kraanflens effens verminder. Dit is omdat die steunpunt verhoog word nadat die kraanflens na die boonste mond van die kraanbasis gehys is, wat die vlakheidsafwyking verminder.

3.3 Nadat die kraan se basis gesweis is, is die komponente voltooi

Met betrekking tot die materiaal van die kraanflens is EH36 en die materiaal van die kraanbasis EH500.

Tydens die sweisproses moet die tussenlaag temperatuur, sweisstroom, spanning en sweis spoed streng beheer word. Voorverhit die lasgedeelte en die omliggende drie keer die dikte van die plaat tot 3 ℃, en die tussenlaag temperatuur is ≥ 120 ℃; die sweislas word gelyktydig deur 'n ewe getal sweisers gelas, en elke gedeelte van die sweislas word in 110 ~ 600 1 mm verdeel en die gedeelte word teruggetrek. Sweiswerk word uitgevoer; nadat die sweiswerk klaar is en die sweis afgekoel is, is die vlakheid van die kraanflens 000 mm gemeet met 'n laserniveaumeter. Op hierdie tydstip neem die afwyking van die vlakheid van die kraanflens toe omdat die laslas 5.42 1 mm van die kraanflensvlak is, en die krimp van die lasnaad 'n groter impak op die vlak van die kraanflens het; Daarbenewens word die sweislas gesweis. Die proses was nie heeltemal simmetries nie, en die temperatuur tussen die sweislae is nie in reële tyd gemonitor nie, wat gelei het tot 'n toename in die vlakheidsafwyking van die kraanflens.

Die teoretiese dikte van die kraanflens is 110 mm, die werklike inkomende goedere is 120 mm, en daar is 'n bewerkingstoelaag van 10 mm, dus die bewerkingsvergoeding is voldoende; die vlakheid van die kraanflens is beide wanneer die kraanbasis saamgestel word en die skip gelas word. Daar sal veranderings wees, maar aangesien die onderste deel van die kraanbasis 7 mm van die kraanflensvlak af is, verander die flensvlak wat veroorsaak word deur sweiswerk met die romp nie veel nie. Op grond van bogenoemde analise, glo ons dat die beheer van die hefvervorming die sleutel is. Solank die hefvorming behoorlik beheer word, is dit moontlik om die flensvlak van die hyskraan op hierdie tydstip te masjien.

Die gewig van die hyser word bereken volgens die hysproses: die totale gewig van die kraanbasiskomponente is 132.2 t, die totale gewig van die 2# en 3# hake van die hysskraan is 63.7 t; Weerstaan 'n totale gewig van 160 t (uitgesluit die gewig van die portaalkraan). Die hyskode is in hierdie posisie gerangskik, en daar is 'n stel selfversterkte kraanbasis bo die hyskode. Die krag werk op die ringvormige versterkingsplaat, wat min invloed het op die vlakheid van die kraanflens.

Gebruik 'n stel versterkte installasie freesmasjiene wat saam met die kraanflensvat kom om die flensvlak te verwerk. Aangesien krane se basiese komponente hys-, monteer- en sweiswerk sal wees, moet die flensvlak tot 0.80 binne mm verwerk word; installeer na die verwerking 'n draaiknop op die freesmasjien

Die gemete vlakheid is 0.75 mm, wat baie minder is as die 1.5 mm wat op die tekening vereis word; die dikte van die flens word gemeet met 'n remklauw en die minimum dikte is 115.52 mm, wat groter is as die 110 mm wat die tekening vereis. Nadat die bewerking van die flensvlak van die hyskraan voltooi is, word die versterking van die oorspronklike silinderliggaam nie verwyder nie en word 'n stel versterkte stutte 100 mm van die onderste vlak bygevoeg (die steunblok en die flenscilinderliggaam word nie gesweis), en die kraanbasis Die middelste en onderste dele behou steeds twee stelle gesegmenteerde tydelike versterking; die voltooide kraanflensvliegtuig is bedek met 'n drieledige lap nadat botter aangebring is om stof en reënerosie te voorkom; As u die draaiplatform in die latere stadium installeer, voltooi die drie-proof lap een uur voor die tyd Sloop- en botterverwyderingswerk. Die hyskode en versterkingsreëling vir die opheffing van die onderdele van die kraan.

3.4 Nadat die montering van die kraanbasis aan boord voltooi is

Gebruik 'n 900t -hyskraan om die onderdele van die kraan te hys. Kontroleer die rigting van die installering van die kraanbasis voordat dit gehys word; die kraanvoetsamestelling en die bokant van die skeppingsbevestigingskamer van die skip word bymekaargemaak en geposisioneer, en beperkingslas word uitgevoer nadat aan die vereistes voldoen is. Die lengte van die beperkte sweisnaad moet nie minder as 70 mm wees nie, en die afstand moet 800 ~ 1 000 mm wees. Die beperkte sweiswerk word op dieselfde tyd simmetries gelas deur 'n ewe aantal sweisers; na montering en posisionering word die vlakheid van die kraanflens gemeet met 'n laserniveaumeter. 'N Totaal van 30 punte word gemeet, een punt met 'n interval van 12 °. Die metingsdata toon dat die vlakheid van die kraanflens effens verhoog word as die bogenoemde 0.75 mm nadat die kraanbasis op die kraan gemonteer is, maar dit is steeds beheerbaar.

3.5 Na die sweis van die kraanbasis is die komponente aan boord voltooi

Nadat die kraanbasis van die kraanbasis voltooi is, is die volgende maatreëls vir die sweisproses om vervorming te beheer, geformuleer: na elke simmetriese sweiswerk van 600 tot 1 000 mm sweislasse word die vlakheid van die kraanflensoppervlak gemeet. As aan die vereistes voldoen word, gaan voort met die sweiswerk van die oorblywende gedeeltes en meet die vlakheid van die kraanflensoppervlak; as daar nie aan die vereistes voldoen word nie, moet die sweiswerk onmiddellik gestaak word, en die prosespersoneel moet teenmaatreëls bestudeer en formuleer. Na baie metings is die vlakheid van die flensoppervlak van die hyskraan binne die vereistes van die ontwerptekeninge; nadat al die sweiswerk voltooi is en die sweiswerk afgekoel is, word die vlakheid van die kraanflens met 'n laserniveaumeter gemeet en word 'n totaal van 30 punte gemeet. Een punt elke 12 °. Die metingsdata toon dat die vlakheid van die kraanflens effens verhoog word nadat die las van die kraanbasis en die romp voltooi is, en dat die eindwaarde 1.16 mm is, wat aan die vereistes van die ontwerp tekeninge.

4 Gevolgtrekking

Toetse het bewys dat in die installasieproses van groot hyskrane, solank as wat die gereedskapsteun, hysskema en sweisproses gebruik word om die vervorming doeltreffend te beheer, die onderdele van die kraanbasis gekies word om te bewerk nadat die kraanbasiskomponente saamgestel en gelas is onder die skip. Is haalbaar. Dit kan tyd bespaar vir die daaropvolgende installering van die draaiplatform, die installasie-siklus van die hyskraan verkort en die veiligheidsrisiko's wat veroorsaak word deur hoë bedrywighede vermy, en die werf goeie ekonomiese voordele inhou. Hierdie ervaring is die moeite werd om deur ander skeepswerwe verwys en verwys te word.

Skakel na hierdie artikel: Bewerkingstydkeuse van kraanflensvliegtuig

Herdrukverklaring: as daar geen spesiale instruksies is nie, is alle artikels op hierdie webwerf oorspronklik. Dui die bron vir herdruk aan: https: //www.cncmachiningptj.com/,thanks!

PTJ CNC-winkel vervaardig onderdele met uitstekende meganiese eienskappe, akkuraatheid en herhaalbaarheid van metaal en plastiek. 5-as CNC frees beskikbaar.Die bewerking van hoë temperatuur allooi reeks inkluis inkonelbewerking,monelbewerking,Geek Ascology bewerking,Karp 49 bewerking,Hastelloy-bewerking,Nitronic-60 bewerking,Hymu 80 bewerking,Gereedskapstaalbewerking, ens. Ideaal vir lugvaarttoepassings.CNC bewerking vervaardig onderdele met uitstekende meganiese eienskappe, akkuraatheid en herhaalbaarheid van metaal en plastiek. 3-as en 5-as CNC frees beskikbaar. Ons sal saam met u strategiseer om die mees koste-effektiewe dienste te lewer om u te bereik, welkom om ons te kontak ( sales@pintejin.com ) direk vir u nuwe projek.

PTJ CNC-winkel vervaardig onderdele met uitstekende meganiese eienskappe, akkuraatheid en herhaalbaarheid van metaal en plastiek. 5-as CNC frees beskikbaar.Die bewerking van hoë temperatuur allooi reeks inkluis inkonelbewerking,monelbewerking,Geek Ascology bewerking,Karp 49 bewerking,Hastelloy-bewerking,Nitronic-60 bewerking,Hymu 80 bewerking,Gereedskapstaalbewerking, ens. Ideaal vir lugvaarttoepassings.CNC bewerking vervaardig onderdele met uitstekende meganiese eienskappe, akkuraatheid en herhaalbaarheid van metaal en plastiek. 3-as en 5-as CNC frees beskikbaar. Ons sal saam met u strategiseer om die mees koste-effektiewe dienste te lewer om u te bereik, welkom om ons te kontak ( sales@pintejin.com ) direk vir u nuwe projek.

- 5 Asbewerking

- Cnc frees

- CNN draai

- Bewerkingsbedrywe

- Bewerkingsproses

- Oppervlak behandeling

- Metaalbewerking

- Plastiekbewerking

- Poeier Metallurgie Mould

- Die Casting

- Onderdelegalery

- Auto Metal Onderdele

- Masjinerie Onderdele

- LED koelkop

- Gebouonderdele

- Mobiele onderdele

- Mediese onderdele

- Elektroniese onderdele

- Pasgemaakte bewerking

- fiets dele

- Aluminiumbewerking

- Titaanbewerking

- Roesvrye staalbewerking

- Koperbewerking

- Koperbewerking

- Superlegeringsbewerking

- Loer bewerking

- UHMW -bewerking

- Eenvormige bewerking

- PA6 Bewerking

- PPS -bewerking

- Teflonbewerking

- Inconel -bewerking

- Gereedskapstaalbewerking

- Meer Materiaal