Waarom gebruik u inconel 718 vir die vervaardiging van vliegtuigonderdele

Waarom gebruik u inconel 718 vir die vervaardiging van vliegtuigonderdele

|

Lank gelede het mense begin met die gebruik van metodes om tong en groef op gasturbineskyfies te verwerk. Die lem word deur 'n tong en groef op die turbineskyf bevestig. Opbraking sal egter veranderinge in die struktuur van die oppervlak en onderliggende lae van die turbineskyf veroorsaak, wat die moegheidsweerstand van die wiel sal beïnvloed. |

Daarom, in die optimeringsontwerp van die steekproses, is dit baie belangrik om 'n betroubare en kwantitatiewe metallografiese struktuurdiagram te teken van die pengroef wat deur breekproses verwerk word. In hierdie artikel het ons optiese mikroskoop-inspeksie en skandeerelektronmikroskopie gebruik om die metallografiese struktuur van die oppervlak- en ondergrondlae van die tapgroewe van die Inconel-718-legeringsskyf van industriële gasturbines te ontleed. Die fokus is op die bestudering van die kenmerke van defekte wat veroorsaak word deur breektakke en groewe op die oppervlak en onderlaag van die wiel. Terselfdertyd het die navorsing ook die grootte van die grondstowwe γ ", γ 'en δ op die oppervlak van die tong en groef gevind. Wanneer die materiaal-gebaseerde FEM-model gebruik word om die moegheidslewe van die wielskyf te voorspel, is dit is nodig om hierdie belangrike kenmerkende parameters van die metallografiese struktuur in te voer. In die studie van organisasiestruktuur het ons defekte soos skrape en vervormings gevind. Vervolgens het ons die kenmerkende parameters (grootte en vorm) van hierdie defekte vergelyk met die ontwerpstandaarde gegee deur die gasturbinevervaardiger. Daarbenewens het die gebiede wat geraak word deur borsing en Die vergelyking van die oorspronklike materiale toon dat die volume fraksie van δ korrels duidelike veranderinge het. Hierdie veranderinge hou verband met die wrywingshitte-opwekking tydens breking. Laastens, deur die oorspronklike te vergelyk. materiaal, het ons die mikrostruktuur hardheid evolusie van die metallurgiese struktuur op die breekoppervlak vergelyk.Die effekte van veranderinge is bestudeer.

Inconel-718-legering is 'n Ni-Fe-Cr-hoëtemperatuurlegering wat in die 1950's deur die International Nickel Corporation uitgevind is. Dit is 'n neerslaghardende legering wat hoë opbrengsspanning en sterk weerstand teen moegheid en kruip kan toon. As gevolg van sy hoë oksidasie weerstand en hoë sterkte in hoë temperatuur omgewings, word Inconel-718 legering wyd gebruik in die lugvaartbedryf, veral as 'n materiaal vir gasturbine-enjinwiele. Oor die algemeen word die wiel en die lem aan mekaar verbind deur 'n longitudinale boomvormige pen, en die breekproses is die sleutel tot die bewerking van die longitudinale boomvormige pengleuf. Oor die algemeen is almal se bekommernis die effek van temperatuur en spanning op die verandering in korrelgrootte tydens warm vervorming. Breuk sal ook veranderinge in die metallografiese struktuur van die oppervlak en onderliggende oppervlak van die wiel veroorsaak, wat die vermoeiingsweerstand van die wiel sal beïnvloed. In die literatuur is daar egter min referate oor die gebruik van Inconel-718 allooiwiele. Kwalitatiewe en kwantitatiewe ontleding van veranderinge in mikrostruktuur.

Die doel van hierdie studie is om die metallografiese struktuur van die oppervlak en onderliggende oppervlak van die longitudinale dendritiese groef van die Inconel-718 allooiwiel te beskryf en te kwantifiseer. In die besonder is die beskrywing en kwantitatiewe ontleding van die defekte veroorsaak deur die breekproses op die oppervlak en onderste oppervlaklaag van die wielskyf aangeteken, en die korrelgrootte en korrelkenmerke van die bewerkingsarea is bestudeer.

Eksperimentele metode

Ons het 'n deel van die Inconel-718-allooiwiel vir navorsing onderskep (Figuur 1). Soos getoon in Figuur 2, gebruik ons die metode van EDM om metallografiese monsters te neem vanaf die eerste, middel en stert van die middelste gleuf.

Om aan die behoeftes van metallografiese analise te voldoen, sal dit, nadat die monster vasgestel is, deur 'n outomatiese proses van slyp en poleer gaan. By skuur sal 320, 400, 600 en 1200 skuurpapier gebruik word. Na polering sal die monster vir 1 minute op die MD-vlies gepoleer word met 2 μm diamantsuspensie as die poleervloeistof. Om die korrelgrense met 'n skandeerelektronmikroskoop (SEM) te kan waarneem, sal die monster vir 4-20 sekondes in 'n oksaalsuuroplossing by 'n spanning van 40V geëts word. Om die eienskappe van γ 'en γ' met hoë definisie vas te vang, moet die monster galvanies geëts word in 'n spanning 10V oplossing (8ml H2SO4 en 100ml H2O) vir 20 sekondes, en 'n skandeerelektronmikroskoop toegerus met 'n skandeer-emissiepistool (FEG).

Wanneer defekte met SEM ontleed word, moet die monster elektro-geëts word in 'n spanning 3V oplossing (5g CuCl2, 100ml HCL en 100ml etanol) vir 10 sekondes. Gebruik die hoogteverskilmetode om die grootte van die graan te kry. Gebruik ASTM om die volumefraksie van verskillende korrels te kry: E562 neem aan dat die oppervlaktefraksie gelyk is aan die volumefraksie. Die grootte van verskillende korrels is gemeet met Clemex beeldanalise sagteware. Ten einde 'n verteenwoordigende statistiese resultaat te verkry, moet ten minste 6 metallografiese diagramme gebruik word om die grootte en eienskappe van verskillende korrels te bepaal.

Ten minste 5 monsters van elke monster moet geneem word vir Rockwell A-hardheidsmeting, en dan moet 'n gemiddelde waarde vir elke monster bereken word. In eksperimente is die afstand tussen skrape gewoonlik groter as 5 keer die deursnee van die skrape. Ten einde met die hardheidwaardes in die literatuur te vergelyk, moet Rockwell A-hardheidswaardes omgeskakel word na Vickers-hardheid, ASTM: E140.

Defekontleding

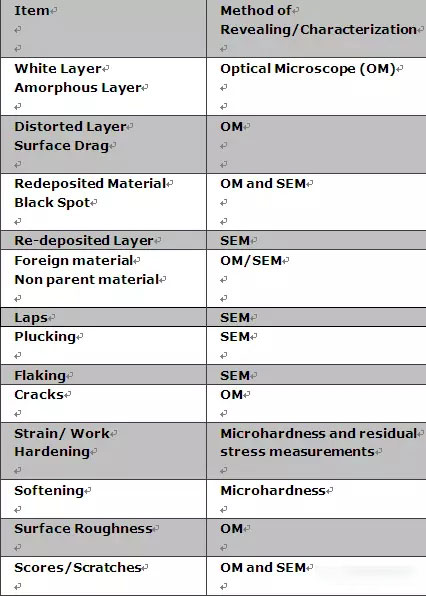

In hierdie studie het ons sistematies die defekte in die middelste ry tong en groef ontleed. Meer presies, ons het die begin, middel en einde van aanranding waargeneem en gekwantifiseer. Tabel 1 toon die verskillende tipes defekte wat ingesluit is in die longitudinale dendritiese groewe van gebroke Inconel-718 allooiwiele. Dit moet genoem word dat ons in die navorsingsmonsters nie defekte soos wit laag, nie-menstruele laag, sekondêre biomassa, swart kolle, herstapeling, vreemde materiaal en krake waargeneem het nie.

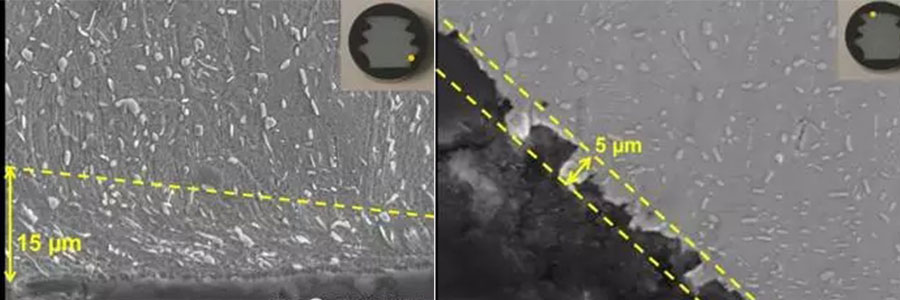

Figure 3 tot 6 toon sommige van die waargenome defekte. Figuur 3 toon die erosie, soos die klein gaatjies wat op die gemasjineerde oppervlak voorkom. Inderdaad, krap is die mees algemene oppervlakfout. Almal weet dat die Inconel-718-legering meganies verhard as gevolg van sy vinnige meganiese verharding tydens verwerking. Verskillende gereedskapmateriale en breektoestande, die oppervlak van die legering sal verhoogde syslytasie, putte en pons hê. In al die navorsingsmonsters was die maksimum aanvaarbare diepte van erosie egter kleiner as wat ontwerp is. Net so, soos in Figuur 4 getoon, word die beeld van die gedraaide laag getoon. In hierdie laag (7 μm breed) het die δ-fase 'n spesiale rangskikking. Hierdie verskynsel word maklik aan die bokant van die tong en groef gevind, wat verband kan hou met die spanning wat veroorsaak word deur borsing in hierdie area.

Die grofste oppervlak van die tong en groef (Figuur 5) is aan die begin en einde van steek. Net so, soos in Figuur 6 getoon, is daar 'n defek wat onvolledige materiaalskeiding genoem word, soortgelyk aan materiaalbreuk, maar het nie van die oppervlak van die wiel afgeval nie. Hierdie verskynsel bestaan in alle monsters. Sulke defekte het 'n maksimum lengte van 25 μm, en hul eienskappe (grootte en morfologie) verskil. Hierdie defek spruit uit die kwaliteit van die gebruik, en die effek daarvan op die lewe van die roulette moet nog verder bestudeer word.

Skakel na hierdie artikel: Waarom gebruik u inconel 718 vir die vervaardiging van vliegtuigonderdele

Herdrukverklaring: as daar geen spesiale instruksies is nie, is alle artikels op hierdie webwerf oorspronklik. Dui die bron vir herdruk aan: https: //www.cncmachiningptj.com/,thanks!

PTJ CNC-winkel vervaardig onderdele met uitstekende meganiese eienskappe, akkuraatheid en herhaalbaarheid van metaal en plastiek. 5-as CNC frees beskikbaar.Die bewerking van hoë temperatuur allooi reeks inkluis inkonelbewerking,monelbewerking,Geek Ascology bewerking,Karp 49 bewerking,Hastelloy-bewerking,Nitronic-60 bewerking,Hymu 80 bewerking,Gereedskapstaalbewerking, ens. Ideaal vir lugvaarttoepassings.CNC bewerking vervaardig onderdele met uitstekende meganiese eienskappe, akkuraatheid en herhaalbaarheid van metaal en plastiek. 3-as en 5-as CNC frees beskikbaar. Ons sal saam met u strategiseer om die mees koste-effektiewe dienste te lewer om u te bereik, welkom om ons te kontak ( sales@pintejin.com ) direk vir u nuwe projek.

PTJ CNC-winkel vervaardig onderdele met uitstekende meganiese eienskappe, akkuraatheid en herhaalbaarheid van metaal en plastiek. 5-as CNC frees beskikbaar.Die bewerking van hoë temperatuur allooi reeks inkluis inkonelbewerking,monelbewerking,Geek Ascology bewerking,Karp 49 bewerking,Hastelloy-bewerking,Nitronic-60 bewerking,Hymu 80 bewerking,Gereedskapstaalbewerking, ens. Ideaal vir lugvaarttoepassings.CNC bewerking vervaardig onderdele met uitstekende meganiese eienskappe, akkuraatheid en herhaalbaarheid van metaal en plastiek. 3-as en 5-as CNC frees beskikbaar. Ons sal saam met u strategiseer om die mees koste-effektiewe dienste te lewer om u te bereik, welkom om ons te kontak ( sales@pintejin.com ) direk vir u nuwe projek.

- 5 Asbewerking

- Cnc frees

- CNN draai

- Bewerkingsbedrywe

- Bewerkingsproses

- Oppervlak behandeling

- Metaalbewerking

- Plastiekbewerking

- Poeier Metallurgie Mould

- Die Casting

- Onderdelegalery

- Auto Metal Onderdele

- Masjinerie Onderdele

- LED koelkop

- Gebouonderdele

- Mobiele onderdele

- Mediese onderdele

- Elektroniese onderdele

- Pasgemaakte bewerking

- fiets dele

- Aluminiumbewerking

- Titaanbewerking

- Roesvrye staalbewerking

- Koperbewerking

- Koperbewerking

- Superlegeringsbewerking

- Loer bewerking

- UHMW -bewerking

- Eenvormige bewerking

- PA6 Bewerking

- PPS -bewerking

- Teflonbewerking

- Inconel -bewerking

- Gereedskapstaalbewerking

- Meer Materiaal