Die basiese kennis van gipsvorm en keramiekmodellering

Die basiese kennis van gipsvorm en keramiekmodellering

|

Porselein vorm gips: Gips is oor die algemeen wit poeieragtige kristalle, sowel as grys en rooi geel kristalle. Dit behoort tot die monolitiese kristalsisteem. Wat die samestelling betref, word dit verdeel in dihidraat gips en watervrye gips. Die keramiekbedryfstoepassingstoepassing is oor die algemeen dihidraat gips. Dit gebruik die eienskappe van dihidraat gips dat dit 'n deel van die kristalwater verloor nadat dit by 'n lae temperatuur van ongeveer 180 grade Celsius ontkalk is en 'n droë poeier word wat water kan absorbeer en verhard word. Oor die algemeen is die tyd om gips te meng en eweredig te roer 2 tot 3 minute, en die hitte -reaksie is 5 tot 8 minute. Na afkoeling word dit 'n sterk en ferm voorwerp. Volgens die "Xin Tang Book Geography" rekords gebruik Fangxian in Hubei, Fenyang in Shanxi en Dunhuang in Gansu almal gips in die Tang -dinastie. Volgens Tang Ying se "Taoye Illustrated Illustration" het gipsvormvorming tydens die Qianlong -bewind van die Qing -dinastie tot 'n gespesialiseerde bedryf ontwikkel. Gips is egter gebruik in die keramiekproduksie aan die einde van die Qing -dinastie en die begin van die Republiek van China. Op daardie tydstip het die Jingdezhen Ceramic Industry School die eerste keer gipsmodelle vervaardig. Die vervaardiging van keramiek is gebaseer op die werklike lewensbehoeftes. Voordat u keramiekgereedskap vervaardig, moet u bedink en beplan volgens verskillende voorwaardes en vereistes om die voorafbepaalde doel te bereik. Dit is die begin van die ontwerp van keramiekmodelle. Dit is nie die versiering van die oppervlak nie, maar die bepaling van die basiese vorm en die verskillende dele. Die verwerking van onderlinge verhoudings skep 'n werklike driedimensionele vorm. Dit verskil nie net van oppervlaktemodifikasie nie, maar ook van die realistiese vorming van natuurlike beelde. Dit gebruik verskillende elemente van modellering en volg sekere reëls en metodes om keramiekgereedskap te skep wat die natuur nie aan die mensdom gegee het nie. Keramiek ontwerp: Keramiekontwerp moet op lewe gebaseer wees, en die ontwerper moet terselfdertyd verskeie identiteite hê, soos gebruiker, waardering en vervaardiger. Boonop is die ontwerp van keramiekmodelle nie willekeurig nie. Dit is ook onderhewig aan baie objektiewe toestande, soos die fisiese chemie van materiaalmateriale. Prestasie, meganika en termodinamiese eienskappe, sowel as die beperkings van die gietproses en die afvuurproses, en dit moet aan sekere praktiese vereistes voldoen, soos die eenvormigheid van bykomstighede, die toepaslike kapasiteit en die gepaste verhouding van die vorm. Dit moet alles deur die ontwerper oorweeg word. van. In die beginfase van keramiekmodellering is dit hoofsaaklik deur simulasie voltooi. Dit was 'n vroeë modelaktiwiteit wat nog nie 'n sistematiese modelaktiwiteit gevorm het nie. Dit het egter die aanvanklike modelvisie en -plan begin, en dit het die produksie -aktiwiteite van materiële produkte en geestelike beskawing geïntegreer. Die kreatiewe aktiwiteite is styf geïntegreer. Na die opkoms van keramiekmodelle speel die volgende drie faktore 'n rol: eerstens was dit gebaseer op die behoeftes van die destydse lewensomstandighede en lewenstyl; tweedens was dit onafskeidbaar van die vlak van wetenskap en tegnologie en produksievermoë op daardie tydstip; derdens was dit mense se kultuur Estetiese stokperdjie van artistieke prestasie. Dit is nie net 'n dryfveer nie, maar ook 'n beperkende faktor. Die ontwerpbeginsels van keramiekmodelle moet die drie elemente van "ekonomie, toepasbaarheid en skoonheid" volg, dit wil sê, keramiekmodellering bestaan uit drie elemente: funksionele nut, materiaaltegnologie en formele skoonheid. Onder hulle is funksionele nut die eerste prioriteit, wat die basiese vorm en struktuur van keramiekmodelle bepaal. Die materiaal tegnologie van keramiek modellering verwys na die keramiek grondstowwe en proses tegnologie wat gebruik word. Die skoonheid van keramiekmodelle moet gevestig word op die basis dat dit voldoen aan die funksionele nut en maklik is om te vervaardig. Dit wyk nie af van die eienskappe en kenmerke van die keramiekmodelleer self nie. Uitgaande van die objektiewe en praktiese wette, moet die skoonheid van vorm, funksionele nut en materiaaltegnologie geïntegreer word. Dit is ontwerp Volg in die proses altyd die beginsel. Keramiese modelontwerp is nie 'n suiwer kunsontwerp nie, maar 'n verenigde algehele ontwerp wat funksies, vakmanskap en estetika van keramiekprodukte insluit. Funksionele nut beklee 'n dominante posisie in die hele ontwerp. Materiële tegnologie is die waarborg vir die verwesenliking van die ontwerpvoorneme. Formele skoonheid is om die voorkoms van die produk meer perfek te maak. Dit is onmoontlik vir die drie om enige aspek te ontbreek. Dit is ook die belangrikste kenmerk van keramiekmodelle. |

Die drie elemente van keramiek -modelontwerp:

Oor die algemeen verwys na: praktiese, vakmanskap en estetika. Die basiese reëls van keramiekmodelle:

(1) Stabiliteit:

- 1) As die swaartepunt afskuif, lê die sleutel in die hoogte van die bors en buik;

- 2) Balans tussen vertikaal en horisontaal;

- 3) Die grootte en verhouding van die enigste oppervlak van die model is gepas. Die toetsmetode is om te sien of die onderste gedeelte waar die parallelle lyne aan beide kante van die boonste skouer van die model met die diagonale lyne aan beide kante van die onderste voet sny groter as een derde is. Die kortvormige voorwerpe val vanweë hul eie gewig op die bodem, sodat dit nie deur hierdie reël beperk word nie.

(2) Die verandering en vereniging van vorm:

- 1) kontras;

- 2) Versterk en verswak;

- 3) Ritme en ritme.

(3) Praktiese modellering:

- 1) Praktiese gebruik moet in ag neem dat verskillende gereedskap verskillende gebruike het en aan verskillende behoeftes onderworpe is;

- 2) Vir praktiese gebruik moet die estetiese vereistes en ekonomiese toestande van die gebruiksvoorwerp in ag geneem word;

- 3) vereistes vir modelleringskapasiteit is belangrike standaarde vir daaglikse keramiek;

- 4) Die vaardigheid van modellering is ook een van die praktiese vereistes.

(4) Die wetenskaplike aard van keramiekmodellering:

- 1) die verandering van die modelstruktuur moet aanpas by die minimum kraglimiet (dit is die beginsel van meganiese vereistes);

- 2) Die modelstruktuur moet ten volle aandag gee aan die plastisiteit van die klei;

- 3) die ontwerpprogram moet die veranderings by hoë temperatuur van die grondstowwe wat gebruik word, bemeester;

- 4) Die verbindingsdele van die verskillende dele van die modellering moet redelik en eenvoudig wees;

- 5) Die ontwerp moet maklik wees om te gebruik, was en skoon te maak.

Basiese kennis van modelmaak

- 1. die basiese kennis van keramiekontwerp en -produksie verstaan;

- 2. Ontleed en ondersoek die uitstekende keramiekvorme in antieke en moderne China en in die buiteland;

- 3. Bemeester die transformasie van keramiekmodellering van papierontwerp na driedimensionele voorwerpe;

- 4. Die materiaalkenmerke van gips te verstaan en die stappe om dit te gebruik te bemeester;

- 5. Bemeester die metode stappe om keramiekvorms te maak;

- 6. Bemeester die metode stappe van keramiek model remaking;

- 7. Bemeester die metode stappe om te voeg;

- 8. Bemeester die kwessies waaraan in elke stap aandag gegee moet word.

(1) Bereiding van gipsbodem:

1. Die eienskappe van gips:

Gips is die belangrikste grondstof vir modelmaak. Dit is oor die algemeen wit poeieragtige kristalle, maar ook grys en rooi geel kristalle. Dit behoort tot die monokliniese kristalstelsel. Die belangrikste komponent daarvan is kalsiumsulfaat. Volgens die hoeveelheid kristalwater word dit verdeel in dihidraatgips en watervrye gips; die keramiekbedryfstoepassing is meestal dihidraatgips, wat die eienskappe van dihidraatgips gebruik dat dit 'n deel van die kristalwater verloor nadat dit laag is. temperatuur van ongeveer 180 grade Celsius en word 'n droë poeier wat water kan absorbeer en verhard word. Benewens natuurlike gips, is daar ook sintetiese gips. Oor die algemeen is die tyd om gips te meng en eweredig te roer 2 tot 3 minute, en die hitte -reaksie is 5 tot 8 minute. Na afkoeling word dit 'n sterk en ferm voorwerp.

Teoreties is die hoeveelheid water wat benodig word vir die chemiese reaksie van gips en water 18.6%; In die proses van modelmaak is die werklike hoeveelheid bygevoegde water baie groter as hierdie waarde. Die doel is om 'n sekere vloeibaarheid van gipsbodem vir giet te verkry, en terselfdertyd 'n model met 'n gladde oppervlak te verkry; oortollige water laat baie kapillêre porieë na droging, wat die gipsmodel waterabsorberend maak.

Waterabsorpsie is 'n belangrike parameter van die gipsmodel, wat die vormingssnelheid tydens die voeg direk beïnvloed. Die waterabsorpsiesnelheid van gipsvorms vir keramiek is gewoonlik tussen 38% en 48%.

Plaas die gips op 'n droë plek. Moenie water of gips spat tydens gebruik nie. Die gipsak moet skoon wees om te voorkom dat gebruikte gipsreste of ander items in die sak gemeng word.

2. Porselein vorm gips:

Gips is oor die algemeen wit poeieragtige kristalle, sowel as grys en rooi geel kristalle. Dit behoort tot die monolitiese kristalsisteem. Wat die samestelling betref, word dit verdeel in dihidraat gips en watervrye gips. Die keramiekbedryfstoepassingstoepassing is oor die algemeen dihidraat gips. Dit gebruik die eienskappe van dihidraat gips dat dit 'n deel van die kristalwater verloor nadat dit by 'n lae temperatuur van ongeveer 180 grade Celsius ontkalk is en 'n droë poeier word wat water kan absorbeer en verhard word. Oor die algemeen is die tyd om gips te meng en eweredig te roer 2 tot 3 minute, en die hitte -reaksie is 5 tot 8 minute. Na afkoeling word dit 'n sterk en ferm voorwerp.

Volgens die "Xin Tang Book Geography" rekords gebruik Fangxian in Hubei, Fenyang in Shanxi en Dunhuang in Gansu almal gips in die Tang -dinastie. Volgens Tang Ying se "Taoye Illustrated Illustration" het modelmaak tydens die Qianlong -bewind van die Qing -dinastie tot 'n gespesialiseerde bedryf ontwikkel. Gips is egter gebruik in die keramiekproduksie aan die einde van die Qing -dinastie en die begin van die Republiek van China. Op daardie tydstip het die Jingdezhen Ceramic Industry School die eerste keer gipsmodelle vervaardig. Die vervaardiging van keramiek is gebaseer op die werklike lewensbehoeftes. Voordat u keramiekgereedskap vervaardig, moet u bedink en beplan volgens verskillende voorwaardes en vereistes om die voorafbepaalde doel te bereik. Dit is die begin van die ontwerp van keramiekmodelle. Dit is nie die versiering van die oppervlak nie, maar die bepaling van die basiese vorm en die verskillende dele. Die verwerking van onderlinge verhoudings skep 'n werklike driedimensionele vorm. Dit verskil nie net van oppervlaktemodifikasie nie, maar ook van die realistiese vorming van natuurlike beelde. Dit gebruik verskillende elemente van modellering en volg sekere reëls en metodes om keramiekgereedskap te skep wat die natuur nie aan die mensdom gegee het nie.

3. Modulasie van gipsbodem:

- 1) Berei die wasbak en gipspoeier voor;

- 2) Voeg 'n geskikte hoeveelheid water in die wasbak en strooi die gips poeier stadig in die water langs die rand van die wasbak. Maak eers water by en dan gips in die volgorde.

- 3) Wag 'n rukkie en gebruik 'n roerstang om dit vinnig en kragtig en egalig te roer totdat die gipspoeier uit die wateroppervlak kom en nie meer water en sink absorbeer nie. Maak dit net 'n pasta.

- 4) Die verhouding van gips tydens voorbereiding is: gipsmis vir algemene motorvervaardiging, water: gips = 1: 1.2 ~ 1.4; gipsbodem vir sny, water: gips = 1: 1.2 of so; gipsbodem vir modelherbou, Water: gips = 1: ongeveer 1.4 ~ 1.8.

- 5) Gee aandag aan die klonte en onsuiwerhede in die gipsmis.

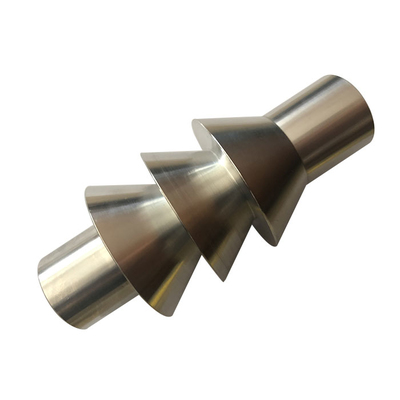

Model motor stelsel:

1. Toerusting gereedskap:

(1) Masjien vir motormodelle

Die ronde werktuigmodel gebruik hoofsaaklik die vertikale lokomotiefmodel. Die motormodelmasjien is verdeel in tipe hakies en tipe boogarms, waaronder die tipe motorhaakmasjien gereeld gebruik word. Die vereistes vir modelmaak vir die motormodelmasjien is: dit moet 'n hoë konsentrisiteitsgraad hê; dit vereis goeie stabiliteit en kan groter vragte weerstaan; dit vereis 'n buigsame remmeganisme; die wielkop van die motormodelmasjien moet vasgemaak word en kan nie losgemaak word nie.

(2) Gereedskap

Die algemeen gebruikte messe vir modelmaak sluit in: driehoekmesse, vierkantmesse, ystersaagmesse, bamboesmesse, ens. Soms is dit nodig om 'n paar spesiale gereedskap tydelik te poets volgens die behoeftes van die vorm.

Driehoekige mes is die belangrikste hulpmiddel om gereedskapvorms om te draai. Die materiaal word oor die algemeen in 50-60 mm gelyksydige driehoeke gesny met 4 ~ 5 mm 45*, 50* staal en gelas met ronde staal met 'n deursnee van 8 ~ 10 mm en 'n lengte van ongeveer 400 mm. 'N Houthandvatsel is aan die agterkant geïnstalleer om Hold te vergemaklik.

Modelvereistes vir gereedskap:

- a. Die gereedskap moet gewoonlik onder 'n hoek van ≤45 grade oopgemaak word;

- b. Die voorpuntlyn moet in 'n reguit lyn gehou word (behalwe spesiale gereedskap);

- c. Die rand van die mes moet plat gepoleer word;

- d. Die steel en die handvatsel moet stewig verbind word;

(3) Hulpmiddels

Hulpgereedskap wat algemeen gebruik word om model te maak, sluit in: olievilt, stabilisatorstaaf, gipsbodem, waterbestande skuurpapier, ystersaaglem, potlood, hardebord, draadzaag, tou, klem, ens .; algemeen gebruikte hoeveelhede sluit in: interne en eksterne kalipers, liniale, driehoeke, kompasse, ens.

2. Model motor produksie:

Die model wat model maak, is 'n semi-meganiese en semi-handmatige draai-vorm. Daarom moet studente nie net algemene draaibeginsels en werkmetodes bemeester nie, maar ook sekere vaardighede hê. Die modelmotorsisteem word hoofsaaklik met die hand bedryf. Daarom is hier 'n kort inleiding tot die operasionele metodes en stappe vir studente se verwysing.

(1) Voorbereiding vir modelmotorsisteem

- a. Berei gereedskap, water en gips voor, maak die motortafel van die motormodel skoon, maak die produksietekening vas met klampe of spykers op die raam en maak die driehoekige klouplaat van die motormodel skoon.

- b. Volgens die maksimum deursnee van die model, los 'n marge van 2 tot 4 mm en vul die modder onder die driehoekige klouplaat en vul dit soveel as moontlik in 'n sirkel. Die doel is om 'n tafel te maak vir die omhulsel van die olievilt, en om nie die gipsmis in die dra van die kloubord.

- c. Sny die linoleum volgens die hoogte van die vorm. Gebruik 'n tou om die linoleum op die gevulde modderplatform te draai. Maak dit stewig vas en vul die gaping met modder om te verhoed dat die gipsmis lek.

- d. Giet die geroerde gipsbodem stadig in die ingeslote linoleumholte en gebruik dan 'n dun staaf om dit in te voeg en roer liggies om die borrels binne -in vry te laat.

(2) Model motor stelsel werking

a. As u draai, staan u bene uitmekaar om u liggaam te stabiliseer; Om die gereedskap vas te hou, moet u die stabilisatorstaaf en die krag van u liggaam gebruik om die gereedskap te stabiliseer. Oor die algemeen word die stabilisatorstaaf op die regterskouer geplaas, en die voorkant van die stabilisatorstaaf word op die vaste plaat van die draaibank geplaas; die linkerhand hou die voorkant van die gereedskap en die stabilisatorstaaf stewig vas, en die regterhand stabiliseer die gereedskaphouer agter. Die gereedskap is aan die kant van die stabilisatorstaaf vasgemaak. Die gereedskap raak die gips kolom tydens draai.

b. Die klouplaat van die algemene draaibankmasjien draai linksom, sodat die gereedskap oor die algemeen aan die regterkant van die gips -kolom is; In die draaiproses moet die werktuighandvatsel en die stabilisatorstaaf styf vasgehou word, en die skouer moet ook teen die stabilisatorstaaf vasgedraai word. Dit sal die verskynsel van springmesse en skud verminder.

c. Nadat die gipsbodem effens gestol is, verwyder die linoleum, gebruik eers die draai -gereedskap om die gips -kolom om en om te draai; draai dan die prototipe, laat gewoonlik 'n bewerkingstoelaag van 1 tot 2 mm, en voer eers die fyn draai uit nadat die basiese vorm gedraai is. . En gebruik waterbestande skuurpapier om fyn en glad te maak.

d. Mes operasie:

- a.Lengsmes: dit is die belangrikste metode om die buitenste sirkel van die gips -kolom te draai. Behalwe vir die hande en skouers om die handvatsel en die stabilisatorstaaf vas te gryp, moet die mes uit die raakrigting van die buitenste oppervlak van die gipskolom geplaas word en teen konstante spoed van bo na onder beweeg word. Staan regop met u voete geskei deur 'n sekere afstand, en u knieë moet geleidelik teen 'n eenvormige spoed gebuig word om 'n perd te hou. Terselfdertyd moet u 'n eenvormige krag handhaaf om te verseker dat die mespunt teen 'n eenvormige spoed in 'n reguit lyn beweeg. Gebruik gewoonlik die punt vir growwe draai en die lem vir fyn afsny.

- b.Kruismes: dit word meestal gebruik wanneer die boonste oppervlak van gips kolom gedraai word. As u die gereedskap binnegaan, begin dit gewoonlik vanaf die middel van die sirkel en draai dit met behulp van sentrifugale krag na buite; dit kan ook van buite na binne draai. Skei u voete tydens die operasie en beweeg die liggaam se swaartepunt van links na regs of van regs na links. Die krag moet eenvormig wees om te verseker dat die mes of punt van die mes horisontaal en teen 'n konstante spoed beweeg.

- c.Arc cutting: Volgens die spesifieke vereistes van die vorm van die vorm, voed en draai die gereedskap teen 'n sekere hoek. Oor die algemeen voed die gereedskap van die onderdeel met 'n groot hoeveelheid sny, van die diepte tot die vlakker, en van die vinnige werktuig na die stadiger. Die instrument beweeg in 'n sirkelboog volgens die radiale vereistes van die model. Gebruik gewoonlik die punt van 'n mes vir growwe herstelwerk, en gebruik die ronde lem van 'n vierkantige mes vir fyn herstel.

- d. draai -groef: gebruik gewoonlik die punt van 'n driehoekige mes om te draai. Soms word die instrument tydelik ingedien volgens die tekening van die model. Op hierdie tydstip moet u baie versigtig wees; u moet die volle draaiposisie gebruik.

- e. Die kontoerkurwe van die werktuig kan volgens die tekening met 'n stewige bord uitgesny word, en dit kan dan met die motor op die gipsmodel vergelyk word.

- f Nadat die inspeksie voltooi is en die tekeninge korrek is, word dit parallel met 'n ystersaaglem gesny. Oor die algemeen kan die draaibankmasjien gebruik word vir roterende sny.

- g.As die vorm toegelaat word, kan die vormvorm onderstebo gedraai word, sodat die onderste voet direk gesny kan word; die voet kan ook met die hand uitgegrawe word. Oor die algemeen kan die vorm van die dik nek en nie meer bykomstighede gebruik word om die onderkant van die motor te vorm nadat dit gesny is nie. Die metode is om die kaliber van die vorm akkuraat te meet en die gips -onderstel op die motormasjien in 'n basis van dieselfde grootte as die kaliber te verander. Die middel moet laag wees en die rand hoog. Plaas die model dan onderstebo op die basis van die motor, maak seker dat u die rande in lyn bring, 'n los middel op die model en die basis aanbring, die dik gipspasta aanpas en dan die voet uitsteek.

- h. Maak die tafelblaaie, messe, ens. van die draaibank skoon en maak die gips skoon.

(3) vorm sny operasie:

Spesiale vorms verwys hoofsaaklik na vorms wat nie op 'n slag deur 'n draai-masjien gedraai kan word nie. Die produksiemetode gebruik hoofsaaklik handmatige modellering of gemengde modellering (dit wil sê 'n kombinasie van handmatig en meganies).

Die belangrikste produksiestappe is:

- a. Plaas die tekening na bo op 'n plat werkbank en bedek dit dan met 'n deursigtige glasplaat.

- b. Klits die modder in modderstukke van matige dikte, sluit 'n modelholte op die glasplaat volgens die tekeninge en laat 'n bewerkingsvergoeding van 1 tot 2 mm op die rand. Die hoogte van die modderstuk is onderhewig aan die maksimum dikte van die model, en daar moet 'n marge wees. Koppel dit dan aan om gips lek te voorkom.

- c. Berei gipsbodem voor, giet dit stadig in die holte van die modder en roer dit dan saggies met 'n dun staaf om die borrels binne-in vry te laat.

- d. Nadat die gips effens gestol is, verwyder die modderomhulsel. Skraap die boonste punt met die tande van die saaglem.

- e. Verwyder die gipsblok van die glasplaat, neem die sy naby die glas as die verwysingsvlak, en die boonste puntoppervlak moet parallel daarmee wees; die ander oppervlaktes moet loodreg daarop wees.

- f. Meet dan die vereiste breedte opwaarts vanaf die verwysingsvlak; bepaal die middellyn.

- g. Handmatig gesny volgens die middellyn. Die simmetrie is gebaseer op die middellyn; die res van die vorms word volgens die ontwerptekeninge gesny.

- h. Maak dit uiteindelik glad met waterbestande skuurpapier.

Vereistes: Die vormvorm voldoen aan die ontwerpvereistes en prosesvereistes, en die oppervlak is glad, sonder openinge en skeure, en sover moontlik sonder defekte soos porieë en trachome.

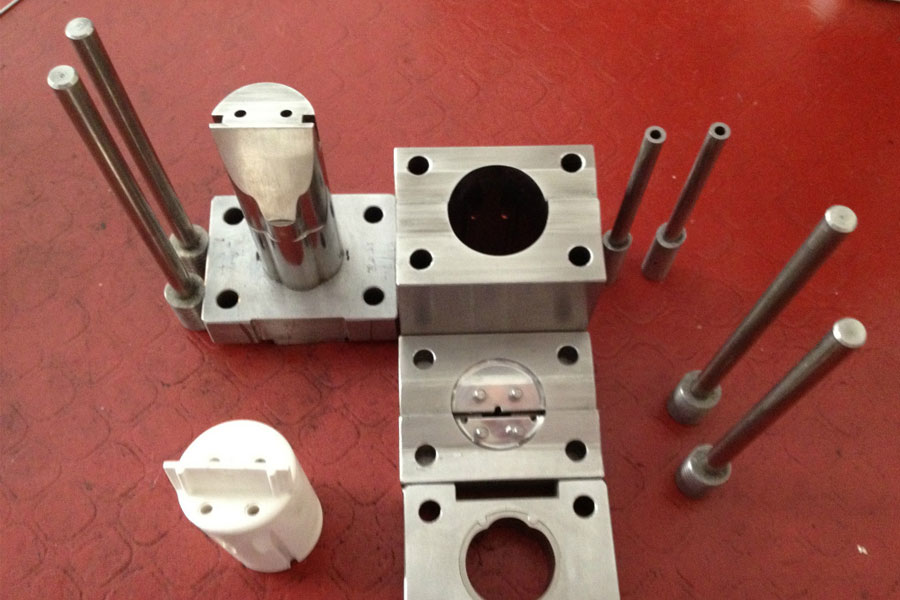

(4) Model kopieer operasie:

Materiaal en gereedskap wat algemeen gebruik word, is: bamboesmesse, ystersaaglemme, messe vir saaglemme, liniaaldriehoeke, skryfborsels, olieviltjies, vormvrystellings, ens.

- a. Maak die werkbank skoon, maak die gipsvorm skoon en gebruik 'n potlood om die skeidingslyn op die oppervlak van die model saggies te trek volgens die vooraf gemaakte plan. Dit is 'n baie belangrike stap. Die beginsel is dat, op grond van die moontlikheid om die vorm oop te maak, hoe minder blokke, hoe beter.

- b. Vir algemene modellering, draai eers 'n groot vorm om, gebruik modder om die basis te plaas en sluit die modellering toe. Volgens die skeidingslyn, gebruik 'n bamboesmes om die modderoppervlak glad te maak. Die modderoppervlak moet een lyn onder die skeidingslyn wees.

- c. Versprei die losmiddel eweredig op die gipsvorm, en let op dat alle dele eweredig bedek is en nie gemis moet word nie.

- d. Omhul die buitekant van die vorm met 'n sjabloon of olievilt, en die afstand van die maksimum deursnee van die vorm moet gepas wees. Oor die algemeen is die randdikte van die vorm ongeveer 300 mm vir vorms met 'n hoogte van 40 mm. Let daarop dat daar geen gapings in die sjabloon of olievil moet wees nie. Dit moet met modder gevul wees.

- e. Dien losmaakmiddel op die vorm toe en bind dit styf vas met 'n klem of tou. Die voegpoort is gereserveer volgens die modelvereistes, wat vir gebruik in 'n ronde tafelvorm geknie kan word.

- f. Berei gipsbodem voor en giet dit stadig in die ingeslote holte totdat die vorm ondergedompel is en tot 'n geskikte dikte toegevoeg word. Nadat die gips effens gestol is, verwyder die sjabloon of vilt en maak die buitekant van die vorm glad met 'n ystersaaglem.

- g. Om die mond aan die kant van die vorm oop te maak, kan u trapezium, driehoek, sirkel, ens. Gebruik om te sny en glad te maak, en dit moet wyd bo en smal aan die onderkant wees, sodat 'n ander vorm oopgemaak kan word.

- h. Dien losmaakmiddel toe op die vormmodel, omring dit met 'n sjabloon of olievilt, gooi 'n ander vorm, ensovoorts, totdat die geïntegreerde vorm gegooi is. Nadat elke vorm gegiet is, moet dit betyds glad gemaak word met 'n ystersaaglem. Die spikkels van die vorm moet anastomeer wees en die verdeling moet simmetries wees.

- ek. Laat die vorm 'n rukkie nadat die vorm herbou is, en nadat die hitte -reaksie van gips afgekoel het, kan die vorm oopgemaak word om die vorm te verwyder. As dit nie maklik is om oop te maak nie, kan dit oopgemaak word deur afluister, waterbrou en ander metodes. Na die opening moet die vorm met water gespoel word om die vrystellingsmiddel op die binnewand te verwyder en in 'n droogkamer te plaas om dit te droog. Die temperatuur tydens droog mag nie hoër as 60 grade Celsius wees nie, om te voorkom dat die vorm in poeiervorm en geskrap word.

Nota: Die hele proses om vorms te maak, verg vrymoedigheid en versigtigheid, en u moet onthou om 'n los middel toe te dien, die mond oop te maak en plat te maak. Die vorm moet in sy geheel glad wees, met 'n gladde oppervlak en 'n gladde binnekant, en geen vliegrande en brake word toegelaat nie.

(5) Invoeg- en vormbewerking:

Die gietvorm gebruik hoofsaaklik die eienskappe van die gipsvorm om water te absorbeer, sodat die modder op die vormwand geabsorbeer word om 'n eenvormige modderlaag te vorm wat binne 'n sekere tydperk die vereiste dikte bereik en dan die oortollige modder stort en die oorblywende modder in die vorm Die vogvog word steeds deur die gipsvorm geabsorbeer en word geleidelik verhard, en na droging krimp die volume en skei dit van die vorm, en word 'n goeie growwe liggaam verkry.

- a. Modder: Meng die gedroogde porselein modder met water volgens die verhouding. Oor die algemeen is die voginhoud ongeveer 39%. Laat dit langer as een dag staan sodat die porselein modder water volledig kan absorbeer. Voeg dan ongeveer 0.3% natriumhumaat of waterglas by en roer. Vir chemiese pulp moet daar geen modder of onsuiwerhede in die pulp wees nie, en geen water kan na willekeur bygevoeg word nie.

- b. Bind die gedroogde gipsvorm met 'n gordel of tou vas en plaas dit op 'n plat tafel met die voegpoort na bo. Gebruik 'n voegemmer om die mis stadig in te spuit. Gee aandag aan die vormverbindings om die mis nie te laat loop nie, as dit gebeur. In hierdie geval is dit nodig om die modderblok betyds te gebruik.

- c. Gee aandag te eniger tyd aan die toevoeging van mis, en laat die mis nie te veel sink nie, om ongelyke dikte van die gereedskap te voorkom.

- d. As die modder tot 'n sekere dikte in die vorm geadsorbeer word, is dit gewoonlik ongeveer 3 ~ 5 mm om die modder te giet. Die giet moet stadig wees en moet nie haastig wees om te voorkom dat die geadsorbeerde modderlaag op die vorm afskilfer nie. Draai die vorm saggies om teenstrydighede in die dikte van die mond te voorkom.

- e. Na afloop van die mis, benewens die vorm van die binnesool en die ongemaklike omgekeerde vorm, word die vorm oor die algemeen onderstebo op die tafel geplaas, leë suspensie genoem, en ongeveer 5 minute laat staan.

- f. Nadat dit vir 'n sekere tydsduur geplaas is, gewoonlik wanneer die voegpoort van die vorm met 0.5 tot 1 mm van die leem geskei word, kan die vorm in omgekeerde volgorde van klem oopgemaak word en kan die leemte versigtig verwyder word.

- g. Sny die voegmond van die modderblare af, sny die oortollige deel af en maak die skeidingslyn plat.

- h. Sit die modder op 'n palet of platform, en droog dit in die droogkamer of droog dit natuurlik vir later gebruik.

Let wel: Geen puin kan in die modder gemeng word nie; tydens inspuiting is dit nie raadsaam om te vinnig te spuit nie; die binnekant van die liggaam moet glad en glad wees, en geen duidelike gebreke soos modderblokke word toegelaat nie; die gesnyde voegpoort en ander modder kan nie direk in die voegbodememmer geplaas word nie.

(6) Sake wat aandag benodig:

- 1. Die gipspoeier moet op 'n droë plek geplaas word, en die gipsak moet skoon wees om te verhoed dat die gebruikte gipsreste in die sak gemeng word.

- 2. Voeg water en gips by volgens die bestelling.

- 3. Gee aandag aan die stutte styf vas om te keer dat die mes spring as dit draai.

- 4. Die vormvorm voldoen aan die ontwerpvereistes en prosesvereistes, die oppervlak is glad, geen openinge en krake nie, en sover moontlik sonder defekte soos porieë en trachome.

- 5. Maak die tafelblaaie en snyers van die draaibank betyds skoon.

- 6. By die herverwerking van die vorm moet u uself altyd daaraan herinner om 'n losmaakmiddel toe te dien, die mond oop te maak en dit gelyk te maak.

- 7. Nadat die vorm weer opgebou is, moet die algehele oppervlak glad wees, die oppervlak moet plat wees en die binnekant moet glad wees (die gesamentlike deel van die vorm mag nie later gepoleer of geskraap word nie), en geen rande en brake nie is toegelaat.

- 8. Geen onsuiwerhede kan in die voegmengsel gemeng word nie, en die filter moet gebruik word voordat dit in die vorm ingespuit kan word.

- 9. Spuit die vorm stadig in, maar nie te vinnig tydens inspuiting nie.

- 10. Die binneste oppervlak van die voegstuk moet plat en glad wees, en geen duidelike gebreke soos modderblokke word toegelaat nie.

- 11. Die gesnyde voegpoort en ander modderafval kan nie direk in die gietvat geplaas word nie, en moet gefiltreer en gebruik word na hergrootte.

Die waterabsorpsiesnelheid van gipsvorms vir bewerking van keramiek is gewoonlik tussen 38% en 48%

Gipsmis vir voertuigvervaardigingswater: gips = 1: 1.2 ~ 1.4

Gipsmis om water te sny: gips = 1: 1.2

Gipsmis vir modelherbou Water: gips = 1: 1.4 ~ 1.8

Die deursnee van die draaibankhendel is 8-10 mm en die lengte is ongeveer 400 mm

As die vorm gedroog word, moet die temperatuur nie hoër as 60 grade Celsius wees nie

Onderhoud en instandhouding van gipsmodelle

- 1. Voordat u die gietvorm vasmaak, moet u daarop let dat die teenoorgestelde oppervlak van die model skoongemaak moet word en dat die rande en hoeke van die model beskerm moet word om slytasie te voorkom. Alle soorte modelklemme moet behoorlik styf vasgedraai word. As die klemme los is, sal hulle die model oopmaak, en as die klemme te styf is, val die model in duie.

- 2. Nadat die nat materiaal ontbloot is, moet die lopende modder op die naat betyds met 'n sagte materiaal skoongemaak word, anders versamel en verdik dit en veroorsaak dat die model vervorm.

- 3. Langdurige gebruik van 'n nat model waarborg nie net die kwaliteit van die stof nie, maar is ook baie skadelik vir die model self. Dit sal veroorsaak dat die model voortydig verouder en die lewensduur aansienlik verkort. Dit is omdat die model 'n groot waterinhoud het. Die sout in die model reageer chemies met die dihidraat gips. CaSO4+Na2CO3 = CaCO3 ↓+Na2SO4 Dit sal ernstige korrosie en beskadiging van die interne struktuur van die model veroorsaak.

- 4. Die nat model is maklik om te vervorm tydens die droogproses. Die nat model wat verwyder en gekonsentreer en gedroog word, moet versigtig geplaas word. Dit is die beste om dit nie in blokke te plaas nie. Die modderrand moet skoongemaak word, die klampe moet vasgemaak word en die nat model moet redelik geplaas word. Draai die klem weer vas sodat die oorspronklik los model baie styf kan pas. Inteendeel, ernstiger vervorming kan voorkom. Dit is wat die ou voegwerkers gesê het: "die vorm met 'n los mond kan stywer gemaak word, en die vorm met 'n stywe bek kan uit die voegvoël loop."

- 5. In produksie kom ons dikwels in die latere stadium van modelgebruik voor met die verskynsel van "kalk", dit wil sê die verskynsel van verpulwing en afval aan die buitekant van die model. Die rede vir hierdie verskynsel is hoofsaaklik te wyte aan die droogproses van die model met die binneste deel van die model. Vog beweeg na die oppervlak van die model. As die water in die lug verdamp, word 'n klein deel van hierdie soute op die oppervlak van die model neergelê in die vorm van alkaliwol, en die meeste van hulle bly in die leemtes op die oppervlak van die model.

Soos die tyd verbygaan, versamel hierdie soute en reageer dit chemies met die model, wat veroorsaak dat die model verval. Die metodes om verstuiwing te voorkom, is soos volg:

- Reduce Pas die droogsnelheid van die model toepaslik toe, sodat die vog eweredig rondom die model kan verdamp;

- Gebruik die metode om vooraf vas te klem en laat die model snags droog word. As die model nie geskik is om vooraf vas te klem nie omdat die model nat is, kan 'n plastiekdoek bo-op die kern bedek word om te voorkom dat 'n groot hoeveelheid vog uit die punt verdamp;

- C Skraap 'n laag van die buitenste pulpoppervlak van die model af om die lugdeurlaatbaarheid te verhoog en die vog buite die pulpoppervlak te laat verdamp.

Invoeging: dit word 'n vloeibare suspensie met water, ens. Gemaak, en die suspensie word in die poreuse gipsmodel gegooi. Die water dring deur die kontakoppervlak in die gipsmodel en vorm 'n harde laag op die oppervlak. Dit is 'n vormmetode waarin die vorm van die binneste oppervlak van die gipsvorm dieselfde is as die vorm van die gevormde liggaam. Dit word verdeel in dubbelzijdige groutmetode (soliede groutmetode) en enkelzijdige groutmetode (holvoegmetode). Hierdie metode word al lank gebruik vir die vervaardiging van keramiek. Gietproduksievereistes vir omgewingstemperatuur en humiditeit: Grouting is 'n vormmetode met 'n wye aanpasbaarheid en hoë produksiedoeltreffendheid. Dit kan gebruik word vir enige komplekse of onreëlmatige vorm wat nie met ander metodes en dunbandprodukte gevorm kan word nie. Dit word vervaardig deur gietvorm, maar omdat temperatuur en temperatuur 'n groot invloed op die vorming van die leem het, hou dit direk verband met die kwaliteit en oorlewingsyfer van die halfafgewerkte produk. Daarom moet die omgewingstemperatuur en humiditeit tydens produksie streng beheer word, en ooreenstemmende maatreëls moet getref word vir seisoenale veranderinge. .

Vereistes vir omgewingstemperatuur en humiditeit:

Die bedryfstemperatuur in die voete sanitêre ware word oor die algemeen beheer op 25 ℃ -37 ℃. Die temperatuur in die nag kan verhoog word, maar dit moet nie 50 ℃ oorskry nie, want die buitekant van die groen liggaam sal te vinnig droog word as dit 50 ℃ oorskry. Die droogspoed van die binneste oppervlak van die liggaam is relatief stadig, wat veroorsaak dat die liggaam ongelyk krimp tydens die droogproses, wat lei tot krake van die liggaam tydens die droogproses. Boonop is die vorm van die gipsvorm kompleks en die droë humiditeit van elke deel is ongelyk. Tydens die gietproses is dit maklik om defekte te veroorsaak, soos te vinnig eet en 'n verhoogde porositeit van die groen liggaam na vorm. Die bedryfstemperatuur in die gietvorm word oor die algemeen op 50-70%beheer. As dit hoog is, is die droogspoed van die groen liggaam te stadig, wat die normale vordering van die volgende proses sal beïnvloed. As die groen liggaam te laag is, sal die droogspoed toeneem en die krimpspoed verhoog, wat geneig is tot krake, veral vir produkte met komplekse gietvorms. ernstig.

Seisoenale vereistes van die voegmassa:

Die kwaliteit van die groen liggaam wat gevorm word deur voeg, is meer sensitief vir seisoenale veranderinge, veral die lente en herfs het die grootste invloed op die vorming van die groen liggaam, omdat die wind in die lente en herfs relatief sterk is en die lug relatief droog is. Onder redelike omstandighede, as redelike maatreëls nie getref word nie, veroorsaak die groen liggaam 'n groot gebied van windskeure in die vormingsfase, wat die opbrengs van die groen liggaam ernstig beïnvloed. Die hoofrede is dat die wind nie eweredig oor alle dele van die groen liggaam kan waai nie, wat veroorsaak dat die dele van die groen liggaam ongelyk droog word en dat die krimp te vinnig en krak. Daarom is die kwessies waaraan aandag gegee moet word gedurende die lente en herfs seisoene:

- 1. Die gietwerkswinkel moet nie die venster- en deurgordyne oopmaak om te verhoed dat die wind buite waai nie. As dit nodig is, kan al die spasies met film bedek word, sodat die krimp eenvormig sal wees tydens die droogproses.

- 2. In die lente en herfs, spuit gereeld water rondom die gietvorm. Die doel van die bespuiting van water is om die humiditeit binne te verhoog. Die hoeveelheid spuitwater is nodig om aan die begin van die lente- en herfsseisoene minder te spuit en geleidelik toe te neem en stadig af te neem as u die somer en winter nader, maar let op minder of selfs nie bespuit op bewolkte en reënerige dae nie. Die somerwind is relatief klein en die humiditeit is relatief hoog. U kan die vensters oopmaak sonder om water daarin te spuit. In die winter moet die vensters toegewerk en vasgemaak word om die interne temperatuur te verseker.

Dus, solank ons ooreenstemmende beskermingsmaatreëls tref volgens seisoenale veranderings en die temperatuur en humiditeit in die produksieomgewing tydens die produksieproses beheer, is dit baie voordelig om die kwaliteit en opbrengs van die produk te verbeter.

Skakel na hierdie artikel: Die basiese kennis van gipsvorm en keramiekmodellering

Herdrukverklaring: as daar geen spesiale instruksies is nie, is alle artikels op hierdie webwerf oorspronklik. Dui die bron vir herdruk aan: https: //www.cncmachiningptj.com/,thanks!

PTJ CNC-winkel vervaardig onderdele met uitstekende meganiese eienskappe, akkuraatheid en herhaalbaarheid van metaal en plastiek. 5-as CNC frees beskikbaar.Die bewerking van hoë temperatuur allooi reeks inkluis inkonelbewerking,monelbewerking,Geek Ascology bewerking,Karp 49 bewerking,Hastelloy-bewerking,Nitronic-60 bewerking,Hymu 80 bewerking,Gereedskapstaalbewerking, ens. Ideaal vir lugvaarttoepassings.CNC bewerking vervaardig onderdele met uitstekende meganiese eienskappe, akkuraatheid en herhaalbaarheid van metaal en plastiek. 3-as en 5-as CNC frees beskikbaar. Ons sal saam met u strategiseer om die mees koste-effektiewe dienste te lewer om u te bereik, welkom om ons te kontak ( sales@pintejin.com ) direk vir u nuwe projek.

PTJ CNC-winkel vervaardig onderdele met uitstekende meganiese eienskappe, akkuraatheid en herhaalbaarheid van metaal en plastiek. 5-as CNC frees beskikbaar.Die bewerking van hoë temperatuur allooi reeks inkluis inkonelbewerking,monelbewerking,Geek Ascology bewerking,Karp 49 bewerking,Hastelloy-bewerking,Nitronic-60 bewerking,Hymu 80 bewerking,Gereedskapstaalbewerking, ens. Ideaal vir lugvaarttoepassings.CNC bewerking vervaardig onderdele met uitstekende meganiese eienskappe, akkuraatheid en herhaalbaarheid van metaal en plastiek. 3-as en 5-as CNC frees beskikbaar. Ons sal saam met u strategiseer om die mees koste-effektiewe dienste te lewer om u te bereik, welkom om ons te kontak ( sales@pintejin.com ) direk vir u nuwe projek.

- 5 Asbewerking

- Cnc frees

- CNN draai

- Bewerkingsbedrywe

- Bewerkingsproses

- Oppervlak behandeling

- Metaalbewerking

- Plastiekbewerking

- Poeier Metallurgie Mould

- Die Casting

- Onderdelegalery

- Auto Metal Onderdele

- Masjinerie Onderdele

- LED koelkop

- Gebouonderdele

- Mobiele onderdele

- Mediese onderdele

- Elektroniese onderdele

- Pasgemaakte bewerking

- fiets dele

- Aluminiumbewerking

- Titaanbewerking

- Roesvrye staalbewerking

- Koperbewerking

- Koperbewerking

- Superlegeringsbewerking

- Loer bewerking

- UHMW -bewerking

- Eenvormige bewerking

- PA6 Bewerking

- PPS -bewerking

- Teflonbewerking

- Inconel -bewerking

- Gereedskapstaalbewerking

- Meer Materiaal